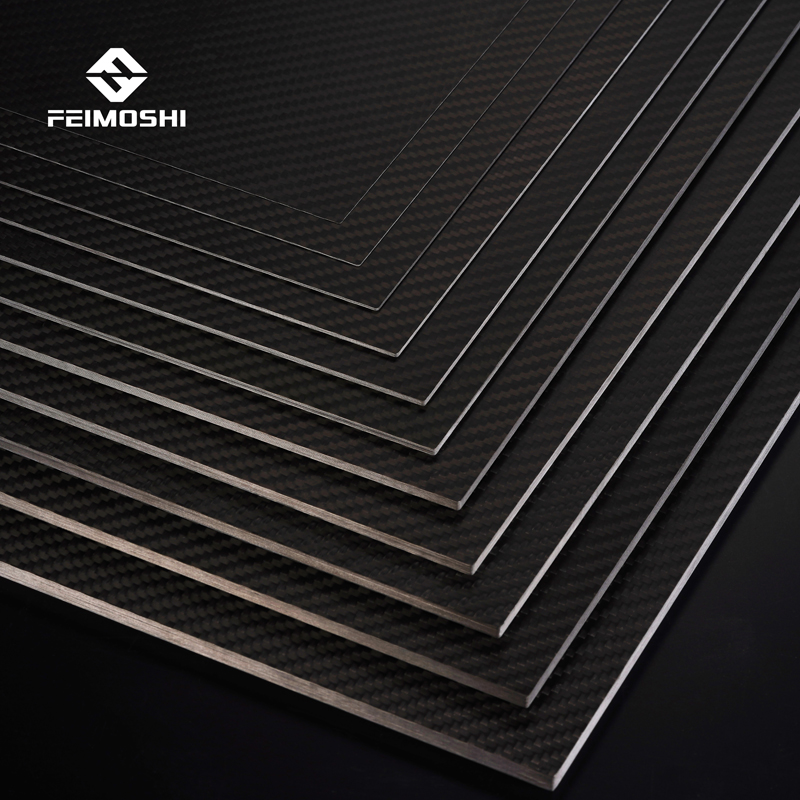

Prepreg z włókna węglowego jest surowcem do obróbki płyt z włókna węglowego.W zależności od wielkości holu można go podzielić na 1 tys., 3 tys., 6 tys., 12 tys. itd., zazwyczaj najczęściej stosuje się 3 tys.Jiangsu Boshi Carbon Fibre przetworzy również powierzchnię płyty z włókna węglowego zgodnie z potrzebami klientów, np. gładką/twill, jasną/matową i graweruje zgodnie z wymaganiami w późniejszym okresie.Proces produkcji płyty z włókna węglowego obejmuje cięcie, układanie, utwardzanie, cięcie i obróbkę końcową prepregu z włókna węglowego.

1. Szycie prepregu:

Najpierw musimy przyciąć prepreg zgodnie z długością i szerokością arkusza włókna węglowego i określić wymaganą grubość prepregu w zależności od grubości arkusza.Jiangsu Boshi Carbon Fibre posiada wieloletnie bogate doświadczenie w produkcji płyt z włókna węglowego.Płyty z włókna węglowego o różnych grubościach możemy dostosować do potrzeb klienta.Konwencjonalne grubości płyt to: 0,2 mm, 0,5 mm, 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm, 5,0 mm, 6,0 mm, 10,0 mm, 20 mm itp.

Im grubszy arkusz, tym więcej warstw prepregu z włókna węglowego potrzeba.Ogólnie rzecz biorąc, płyta z włókna węglowego o grubości 1 mm wymaga około 5 warstw prepregu.Boshi wprowadził importowaną automatyczną maszynę do cięcia prepregu, która może lepiej kontrolować rozmiar i jakość cięcia.Projektanci Boshi zoptymalizują projekt przed cięciem, co może zwiększyć stopień wykorzystania prepregu i zmniejszyć powstawanie marż, pomagając w ten sposób klientom obniżyć koszty produkcji.

2. Układanie prepregu:

Różnica w kolejności układania będzie miała wpływ nie tylko na obciążenie początkowe, szybkość wzrostu i odporność na pękanie pęknięć osnowy, ale także będzie miała znaczący wpływ na nasycenie i gęstość pęknięć osnowy.Na przykład w przypadku laminatów ortogonalnych istnieje odpowiednia zależność między odpornością na pękanie a szybkością wzrostu pęknięć pod tym samym obciążeniem zewnętrznym.Dlatego od techników wymaga się określenia kierunku i kolejności układania prepregu zgodnie z wymaganiami arkusza dotyczącymi siły rozciągającej, siły ścinającej i wytrzymałości.W pełni wykorzystaj zalety materiałów kompozytowych z włókna węglowego.

Kierunek układania prepregu należy ustalić zgodnie z głównym kierunkiem obciążenia.Kierunek układania obejmuje 0°, ±45° i 90°.W stanie naprężenia stycznego warstwa o kącie 0° odpowiada naprężeniu normalnemu, warstwa o kącie ±45° odpowiada naprężeniu stycznemu, a warstwa o kącie 90° służy do zapewnienia, że produkt z włókna węglowego ma wystarczające nadciśnienie w kierunku promieniowym.Według personelu Boshi, jeśli obciążenie płyty z włókna węglowego to głównie obciążenie rozciągające i ściskające, wówczas kierunek ułożenia powinien być kierunkiem obciążenia rozciągającego i ściskającego;jeżeli obciążenie płyty z włókna węglowego to głównie obciążenie ścinające, wówczas układ w środku należy układać głównie parami co ± 45°;jeśli obciążenie płyty z włókna węglowego jest złożone i obejmuje wiele obciążeń, projekt nawierzchni należy mieszać w różnych kierunkach 0°, ±45° i 90°.

3. Utwardzanie prepregu:

Po uporządkowanym pocięciu i ułożeniu prepregu z włókna węglowego, zostanie on poddany procesowi ogrzewania i utwardzania pod ciśnieniem.Laminowany prepreg umieszcza się w formie o zadanej temperaturze, podgrzewa i poddaje działaniu ciśnienia.Forma jest zamknięta.Laminowany materiał stopniowo twardnieje pod gorącym ciśnieniem i osiąga pewien stopień zestalenia.Forma otwiera się i jest ciągnięta przez urządzenie trakcyjne.Naciśnij formę, aby zakończyć utwardzanie.

Podczas całego procesu utwardzania czas ogrzewania i prasowania należy dostosować do różnych potrzeb płyty z włókna węglowego.Różne temperatury i czas nagrzewania będą miały wpływ na właściwości materiałowe arkuszy z włókna węglowego.W rzeczywistym procesie produkcyjnym czas etapu prasowania na gorąco powinien być maksymalnie skrócony, przy założeniu zachowania stabilności wymiarowej podczas etapu utwardzania części.

Płyta z włókna węglowego produkowana przez Jiangsu Boshi Carbon Fibre może wybrać odpowiedni proces produkcyjny zgodnie z wymaganiami technicznymi klienta, aby zapewnić stabilność produktu, obróbkę powierzchni, tolerancję grubości itp., A jakość produktu może być skutecznie zagwarantowana.

4. Obróbka końcowa płyt:

Po zestaleniu i uformowaniu płyty z włókna węglowego wymagane jest cięcie, wiercenie i inna obróbka końcowa w celu spełnienia wymagań dotyczących dokładności lub potrzeb montażowych.Przy tych samych warunkach parametrów procesu skrawania, głębokości skrawania itp. efekt doboru narzędzi i wierteł z różnych materiałów, rozmiarów i kształtów jest bardzo różny.Jednocześnie czynniki takie jak siła, kierunek, czas i temperatura narzędzi i wierteł również będą miały wpływ na wynik obróbki.

Czas publikacji: 23 września 2021 r